모빌리티부품: 가벼움과 강함의 조화

최신 경량화 공법으로

모빌리티 경쟁력을 높여갑니다

현대제철은 핫스탬핑, TWB, 하이드로포밍, 금속분리판과 같은 최신 공법을 통해 초고강도 경량화 부품을 생산하여 자동차의 연비와 안전성을 동시에 개선하는 데 기여하고 있습니다. 특히, 복잡한 형태의 부품을 정밀하게 제조하여 다양한 자동차 부품에 적용되며, 경량화 기술을 통해 배기가스 감소와 연비 개선을 달성하고 있습니다.현대제철은 자동차 산업의 변화하는 요구에 맞춰 지속적인 혁신과 기술 개발을 이어가며, 글로벌 자동차 제조업체의 차와 차세대 모빌리티 부품에서도 그 경쟁력을 강화하고 있습니다.

-

- 세계 4위

- 핫스탬핑 부품 생산 능력

-

- 세계최대 규모 공장

-

21개 라인의 핫스탬핑 부품 생산

단일 공장 보유

-

- 초고강도 부품

-

1.8Gpa급 핫스탬핑 초고장력강

세계 최초 양산

-

- 세계최초 금속분리판

- 수소연료전지 핵심부품 세계최초 양산

핫스탬핑(Hot Stamping)

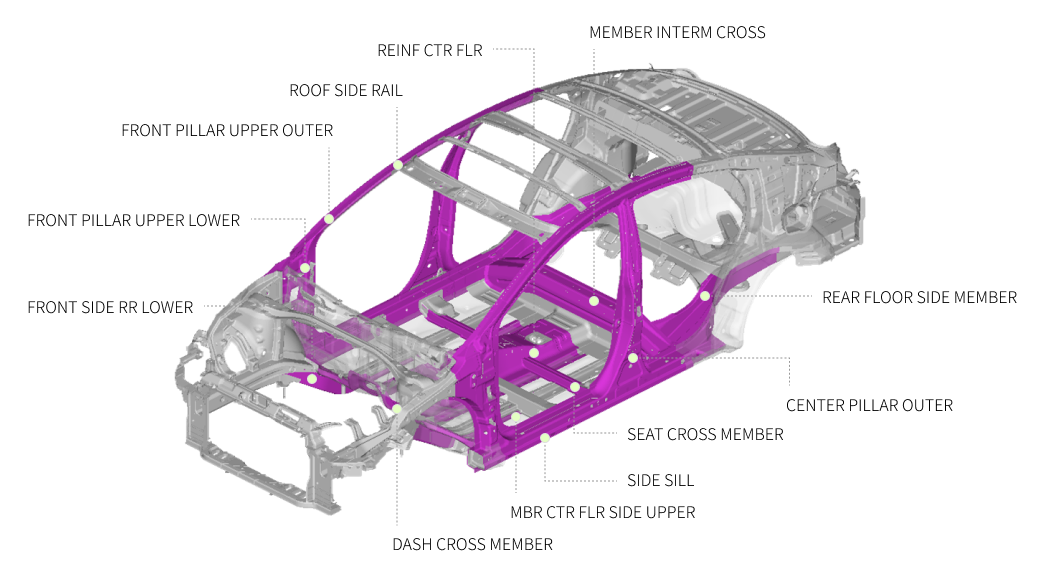

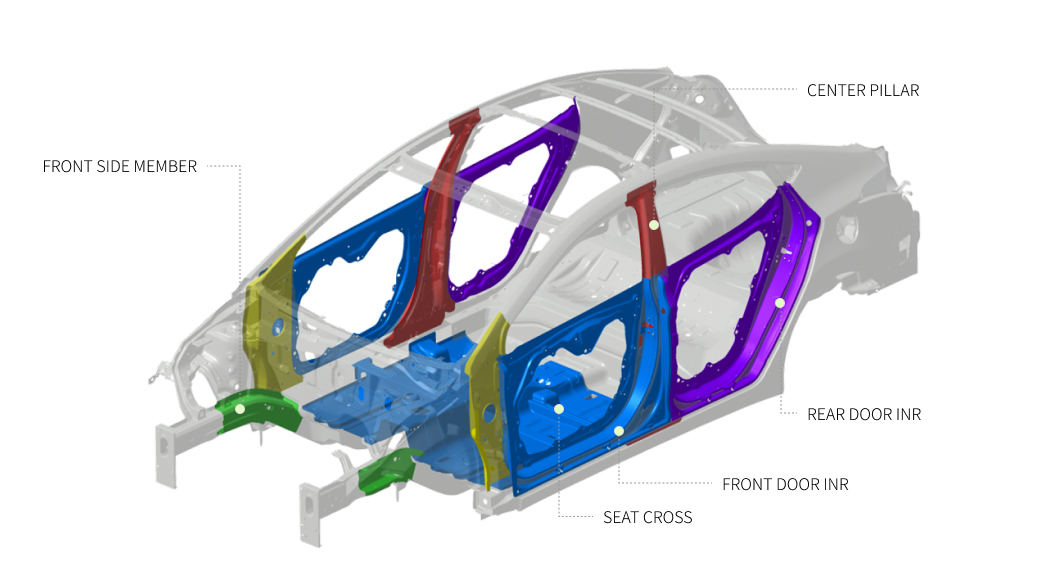

현대제철의 핫스탬핑은 60K급 강판을 900℃ 이상으로 가열한 후, 금형 내에서 성형과 동시에 급냉각하여 150K급 초고강도 부품을 제조하는 공법입니다. 이 공법은 일반 성형 강판보다 강도가 3배 이상 높아지며, 동시에 복잡한 형상의 부품을 성형 할 수 있습니다. 이를 통해 차체 경량화와 충돌 안전성을 모두 확보할 수 있으며, 자동차의 루프레일, 아우터로어, 대시 크로스 멤버 등 다양한 부품에 적용되어 차량의 성능과 안전성을 크게 향상시킵니다.

핵심특징

- 경량화

-

초고강도

100-180K -

현대차그룹

공급 TOP

장점

- 기존 공법 대비 약 3배 이상 강함

- 차량 경량화, 승객 안전성 향상

- 초고장력강의 성형 기술 한계 극복

- 생산성 향상, 투자비 절감

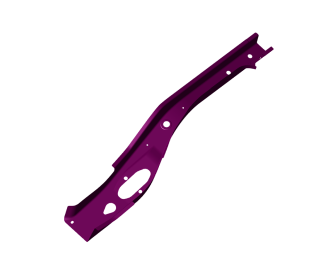

적용 및 주요부품

센터 필라

리어 멤버

공정 프로세스

-

- 소재 가열 공정

- 프레스 성형 이전 고온으로 강판을 930~950℃ 5분간 가열/연화 공정

-

- 프레스 성형 공정

- 성형과 동시에 급속 냉각하여 원하는 모양으로 만듦

-

- 레이저 절단 공정

- 제품의 형상에 맞게 불필요한 부분을 절단하여 최종제품 완성

TWB (Tailor Welded Blank)

TWB는 레이저 용접을 통해 서로 다른 두께와 재질의 판재를 하나의 블랭크로 만드는 공법입니다. 이 공정을 통해 경량화와 강성을 극대화할 수 있으며, 복잡한 형상의 부품을 정밀하게 제조할 수 있습니다. TWB는 주로 자동차 차체 구조물에 적용되며, 연비 개선과 안전성 강화라는 고객의 비즈니스 가치를 극대화하는 핵심 기술입니다.

핵심특징

- 경량화

- 부품수 축소

- 충돌 성능 개선 (이중 소재 용접)

장점

- 필요 부위별 강도와 두께로 최적배치

- 무게 감소 및 강도 향상

- 경량화로 연비 효율 증대

- 원가 절감

적용 및 주요부품

루프사이드 아우터

(TWB+핫스탬핑)

센터 필라

(TWB+핫스탬핑)

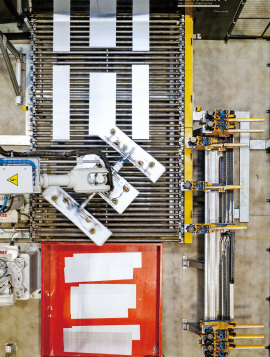

공정 프로세스

-

- 소재 정렬

- 원하는 형상으로 절단된 강판을 레이저 용접을 위해 지그위에 정렬

-

- 레이저 용접

- 정확하게 맞대어진 부위에 고출력 레이저를 이용하여 용접 실시

-

- 품질검사

- 자동화 검사장비를 통하여 용접과 동시에 용접품질검사 진행

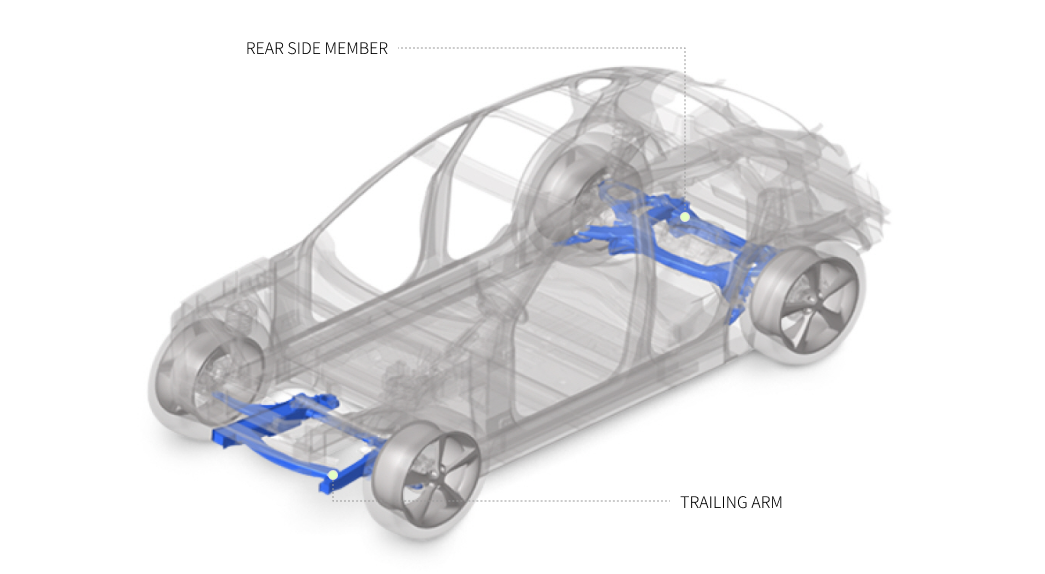

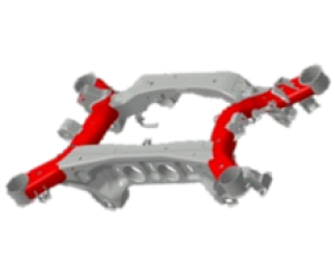

하이드로포밍(Hydro-Forming)

하이드로포밍은 강관을 예비 성형한 후, 내부에 강한 수압을 가해 원하는 형상으로 성형하는 공법입니다. 이 공정은 기존 용접 부품을 대체하여 부품 수를 줄이고 경량화에 기여하며, 복잡한 형상의 트레일링 암과 리어 사이드 멤버와 같은 자동차 부품에 주로 사용됩니다.강도와 경량화를 동시에 실현하며, 제품의 품질을 개선하고 NVH (Noise, Vibration, Harshness - 소음 및 진동) 성능을 향상시킵니다. 이를 통해 연비 향상과 안전성 강화에 기여하며, 고성능 차량의 설계와 생산에 필수적인 공법으로 자리잡고 있습니다.

핵심특징

- 경량화

- 충돌 성능 개선

- 품질 향상 (소음 및 진동)

장점

- 내구성 향상 및 10~20% 경량화

- 원가 절감

- 형상치수 품질 우수

적용 및 주요부품

리어 사이드 멤버

트레일링 암

공정 프로세스

-

- 굽힘 공정

- 강관을 원하는 각도로 구부리는 공정

-

- 예비 성형 공정

- 수압 성형 금형에 잘 들어갈수 있도록

예비 성형 실시

-

- 수압 성형 공정

- 예비 성형된 강관의 양 끝 단을 통해 내부에 물이 채우고 최대 2000bar 수압으로 제품 성형

-

- 레이저 절단 공정

- 레이저 절단기를 이용하여 최종제품 완성

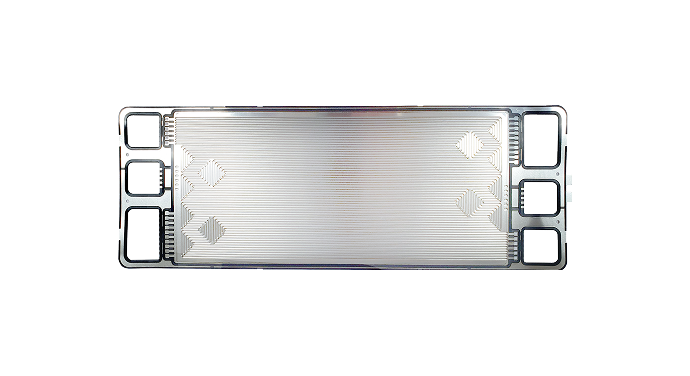

금속분리판(Bipolar plates)

금속분리판은 수소차 연료전지에서 수소와 산소를 분리하여 전기 에너지를 생산하는 핵심 부품으로, 소음과 진동을 줄이는 제품입니다. 공정은 Au-nano 코팅, 열처리, Spot 용접, 자동화 검사의 단계를 거치며, 내구성과 품질을 극대화하는 기술이 적용됩니다. 이 제품은 수소차 및 에너지 저장장치 등에 사용되며, 경량화와 성능 향상에 중요한 역할을 합니다. 현대제철은 이러한 금속분리판을 통해 모빌리티 시장에서 중요한 가치를 제공하며, 미래형 자동차 부품의 경쟁력을 강화하고 있습니다.

핵심특징

- 수소사업

- 품질 향상 (소음 및 진동)

용도

- 승용/상용차

- 가정용

- 수전해 (Water Electrolysis)

- 군사용/드론

적용 및 주요부품

애노드

캐소드

공정 프로세스

-

- 코팅

- 성형된 분리판을 Au-nano 코팅

-

- 열처리

- 밀착성/내식성 향상

-

- 접합

- 금속분리판의 애노드와 캐소드를 접합

-

- 검사

- 치수, 기밀, 용접, 외관 불량 자동 검사

제조공정

일관제철공정은 철광석과 석탄을 원료로 자동차와 조선, 가전제품 등에 사용되는 열연·냉연강판, 후판, 강관, 자동차 경량화용 부품 등을 생산합니다. 덩어리 형태의 원료를 고로에서 쇳물로 만든 후 불순물을 제거하고 연속주조기를 거쳐 고체 상태의 반제품인 슬래브로 만듭니다. 이 슬래브를 1,100도 이상 가열한 다음, 눌러 얇게 만드는 압연 공정을 거치면 열연강판, 후판이 됩니다. 열연강판을 상온에서 다시 한 번 압연하면 냉연강판이 되며, 냉연강판을 최종 온도에 맞게 가공하면 자동차 경량화용 부품이 만들어집니다.

- 항만

-

- 1.선형저장고

- 2.원형저장고

-

- 1.코크스공장

- 2.소결공장

- 고로

- 토페도카

- 용선예비처리기

- 전로

- 정련기

- 연속주조기

- 가열로

- 압연기

- 냉각기

- 산세공정

- 압연공정

- 열처리공정

- 도금공정

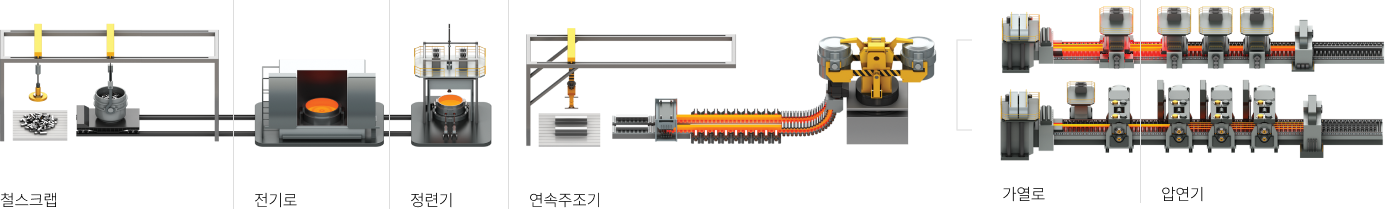

현대제철의 전기로공정에서는 철 스크랩을 원료로 건물과 교량, 철도레일 등에 사용되는 형강, 철근, 레일 등을 생산합니다. 철 스크랩을 녹여 쇳물을 만들고 정련 과정을 통해 불순물을 제거한 뒤 연속주조공정을 거처 블룸, 빌렛 등의 반제품을 만들며, 반제품을 다시 가열하여 최종제품의 규격에 맞게 압연해 다양한 두께와 길이의 형강, 철근 등이 완성됩니다.

- 철스크랩

- 전기로

- 정련기

- 연속주조기

- 가열로

- 압연기