환경경영: 미래를 위한 환경경영

현대제철은 통합환경경영을 바탕으로 기후변화에 대응하고

환경관리 시스템을 지속적으로 개선해 나갑니다

통합환경경영

현대제철은 2021년부터 2025년까지 5년간 6,800억 원을 투자해 환경 개선 및 온실가스 저감을 추진하고 있습니다. 이 투자를 포함해 10년간 약 1조 2천억 원(2016~2020년: 5,100억 원 투자)을 환경 개선에 투자하여 첨단 환경 시스템을 구축하고 환경 문제에 선제적으로 대응하고 있습니다. 회사는 '코크스 건식소화설비 설치(CDQ, Coke Dry Quenching), 코크스 탈황탈질설비 구축, 화성 1기 및 2기에서의 코크스로 가스(COG, Coke Oven Gas) 품질개선 투자'와 같은 환경 개선 프로젝트를 계획하고 있습니다.

10년간 약 1.2조 원 투자

체계적인 환경경영 프로세스 구현을 통해 환경리스크 선제적 대응

-

기후변화대응

-

에너지관리

-

오염물질관리

-

부산물자원화

통합환경경영방침

- 경영활동 리스크 분석

-

- 정부 정책, 규제 선제 대응

- 환경에너지 이슈의 정보 수집

- 환경영향의 예측, 평가, 대응

- 에너지, 자원 효율적 투입

-

- 연료, 원료, 설비, 에너지 관리

- 공정 투입 최적화 및 온실가스 저감

- 수자원 저감 및 리스크 관리

- 배출 및 오염 최소화

-

- 오염물질 측정 및 확산 방지

- 방지시설의 최적운영 및 모니터링

- 부산물 자원화 및 부가가치화

- 경영활동 리스크 분석

-

- 지역상생, CSR화 등 브랜드 가치 제고

- 대체 자원 및 에너지 활용

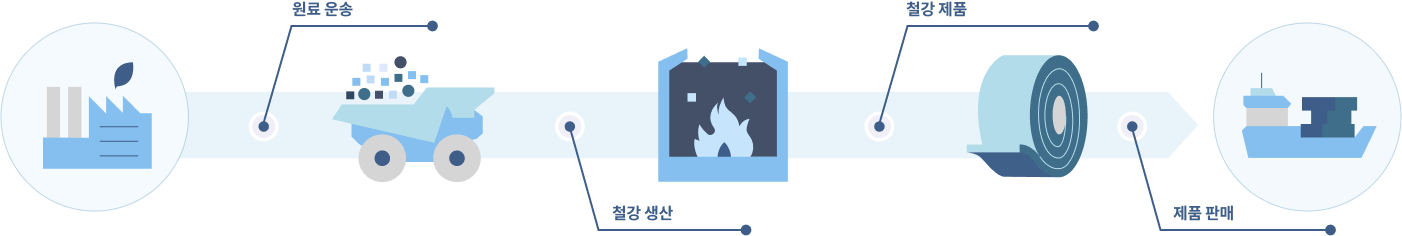

제품 전과정 평가(LCA)

현대제철은 제품 전과정 평가(LCA, Life Cycle Assessment)를 통해 탄소발자국 산정 시스템을 구축하고 운영합니다. 철강제품 LCA 수행 범위는 원료 채취부터 원료 운송, 제품 생산, 제품 출하까지입니다. 2020년 자체적으로 제품의 탄소발자국(CFP, Carbon Footprint of Product)을 산출하기 위해 내부 시스템을 구축했으며, 데이터의 정합성 및 신뢰성 확보를 위해 제3자 검증 또는 인증을 받을 예정입니다.

철강제품에서의 LCA 구축 범위

- 환경성적표지(EPD) 인증

- 회사는 당사 제품의 환경 정보에 대한 고객사 요구에 대응하기 위하여 2019년부터 국내외 환경성적표지(EPD, Environmental Product Declaration) 인증을 취득하여 왔으며, EPD 인증의 지속적인 유지 관리 및 인증 자격 유지(유효기간 갱신)을 이행하고 있습니다. 이는 당사 제품의 환경 정보가 고객사에서 요구하는 환경 표준을 충족할 수 있음을 객관적으로 입증하고 해당되는 정보의 제공을 위한 노력의 일환입니다.

에너지 관리

현대제철은 2022년 10월 정부주도의 한국형 에너지 효율혁신 파트너십인 ‘KEEP30’에 참여해 2023년부터 2027년까지 에너지 절감률 5% 달성을 목표로 다양한 에너지 절감 활동을 전개하고 있습니다. 또한 ISO 50001(에너지경영시스템) 인증을 통해 에너지 기획부터 개선 실행까지 전 과정에 거쳐 에너지 효율, 사용 개선 방안에 노력을 기울이고 있습니다.

- 열풍로 연소 자동 제어 운전 최적화

- 현대제철은 연료 사용량과 온실가스 배출이 많은 설비인 고로 공정의 열풍로의 효율을 개선하기 위해 열풍로 연소 자동화를 진행했습니다.또한 손실열이 최소화 되는 열풍로 열적 상태를 만드는 돔온도와 배가스 온도 최적화 기술을 2023년에 모든 고로에 적용하였습니다. 이를 통해 회사는 연간 약 235,000Gcal의 부생 가스를 절감했습니다. *기준연도(2023년)

- 코크스로 노온 예측 가상센서 개발

- 현대제철은 코크스로(Coke Oven)의 효율 개선을 위해서 AI를 활용한 노온 예측 가상센서1)를 개발해 로(爐) 내 목표 온도의 정확성을 높일 계힉입니다. 2023년에는 3코크스 공장 노온 가상센서 개발을 완료해 3코크스 공장에 적용했으며, 1, 2코크스 공장에 대해서도 동일하게 진행할 예정입니다. 1)가상센서: 운전 데이터와 실험값 간의 패턴을 머신러닝 알고리즘으로 파악하여 공정 운전에 필요한 2차적 성질을 예측할 수 있는 가상의 센서

오염물질 관리

- 대기오염 관리

- 현대제철은 질소산화물, 비산먼지, 악취 등 주요 대기오염 물질에 대한 내부 관리기준을 강화하고 개선투자를 확대하는 등 대기환경 관리 체계를 강화하고 있습니다. 나아가 상생 환경포럼, 탄소중립 실천 협약식, 미세먼지 저감 캠페인 등 외부 이니셔티브 활동에 적극 참여하며 대내외적인 노력을 기울이고 있습니다.

- 질소산화물(NOx) 저감설비 투자

- 회사는 인천·포항·당진·순천에 위치한 사업장의 가열로 및 소둔로에 선택적 촉매환원 설비(SCR) 총 18기, 저녹스 버너 설비 총 5기를 2025년까지 순차적으로 도입할 계획입니다. 또한 국책과제를 통해 낮은 배기가스 온도에서도 질소산화물 제거 성능이 우수한 ‘저온 촉매 연구개발’을 완료했고 2023년 12월 당진 사업장의 가열로 1기에 적용했습니다.

- 악취 관리 대응

- 회사는 2023년 당진제철소 주요 악취발생원을 개선하기 위해 약 40억 원의 투자를 집행했고 악취방지시설 증설, 기타 개선 공사를 완료했습니다. 악취방지시설은 악취방지법규상 기준 (500배 이하)보다 엄격한 공기희석관능법 기준 300배 이하를 보증조건으로 설치하여 운영하고 있습니다.

- 화학물질 관리

- 현대제철은 2015년부터 ‘화학물질관리법’, ‘화학물질 등록 및 평가 등에 관한 법률’, ‘산업안전보건법’ 등 관련 법규 이행사항을 준수하기 위해 화학물질 관리시스템을 운영하고 있습니다. 화학물질로 분류된 모든 자재는 사업장 내에 입고되기 전 2단계에 걸쳐 구성성분 및 유해성 확인을 진행하며 적합하다고 판단된 화학물질에 한하여 입고될 수 있습니다. 또한 모든 화학물질의 물질안전보건자료를 최신화하여 시스템 내 등록하여 관리하고 있습니다.

부산물 자원화

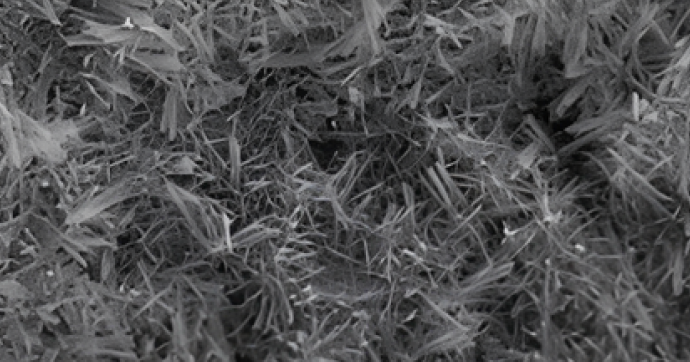

환원계 슬래그 활용 속경성 시멘트 개발

현대제철은 환원계 슬래그를 활용해 양생 후 빠르게 강도를 확보할 수 있는 속경성 시멘트를 개발해 부산물 재활용 제품의 활용 범위를 넓히고 있습니다. 이 제품은 환원계 슬래그 70~80%와 석고 20~30%를 혼합한 무시멘트 제품으로 양생 후 빠른 시간안에 높은 강도를 얻을 수 있는 것이 특징입니다.

현대제철 환원계 슬래그

에트링가이트(Ettringite) 화합물

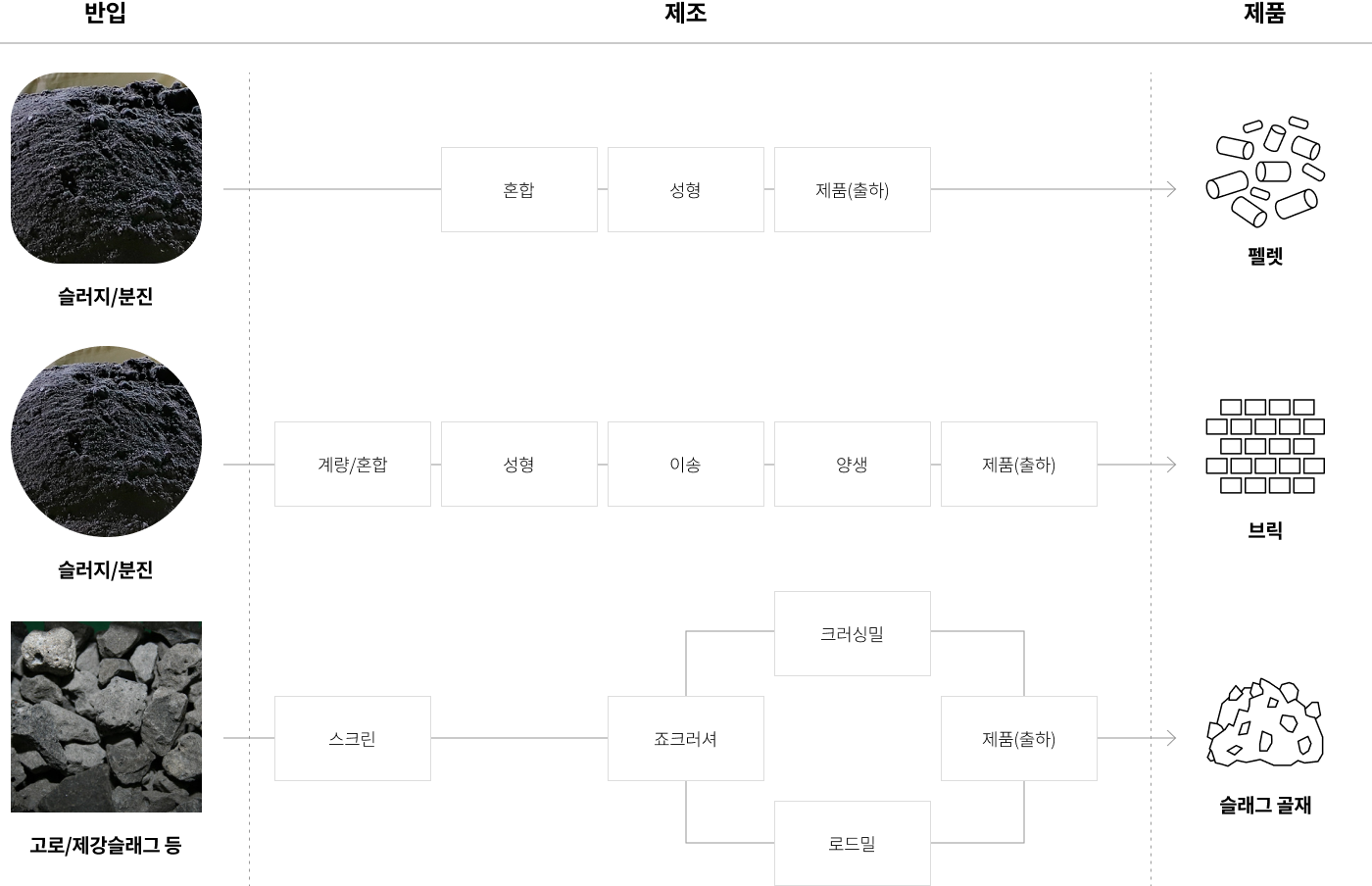

부산물 자원화 자가 처리 설비 운영

현대제철은 다양한 부산물을 직접 자원화 하여 사업장폐기물 발생억제 및 재활용률을 높이기 위해 자가처리 설비를 운영하고 있습니다. 슬러지와 분진을 활용해 펠렛과 브릭을 생산하며, 슬래그로 골재슬래그, 수재슬래그 등을 생산하여 제품화하고 있습니다. 후판, 열연, 냉연, 철근 등 제품 생산 중 발생한 슬래그는 파쇄 및 풍쇄 설비를 거쳐 슬래그 골재 제품으로 재탄생합니다. 슬래그 제품은 건축자재 다양한 용도로 재활용됩니다.

자가처리 설비 운영 프로세스

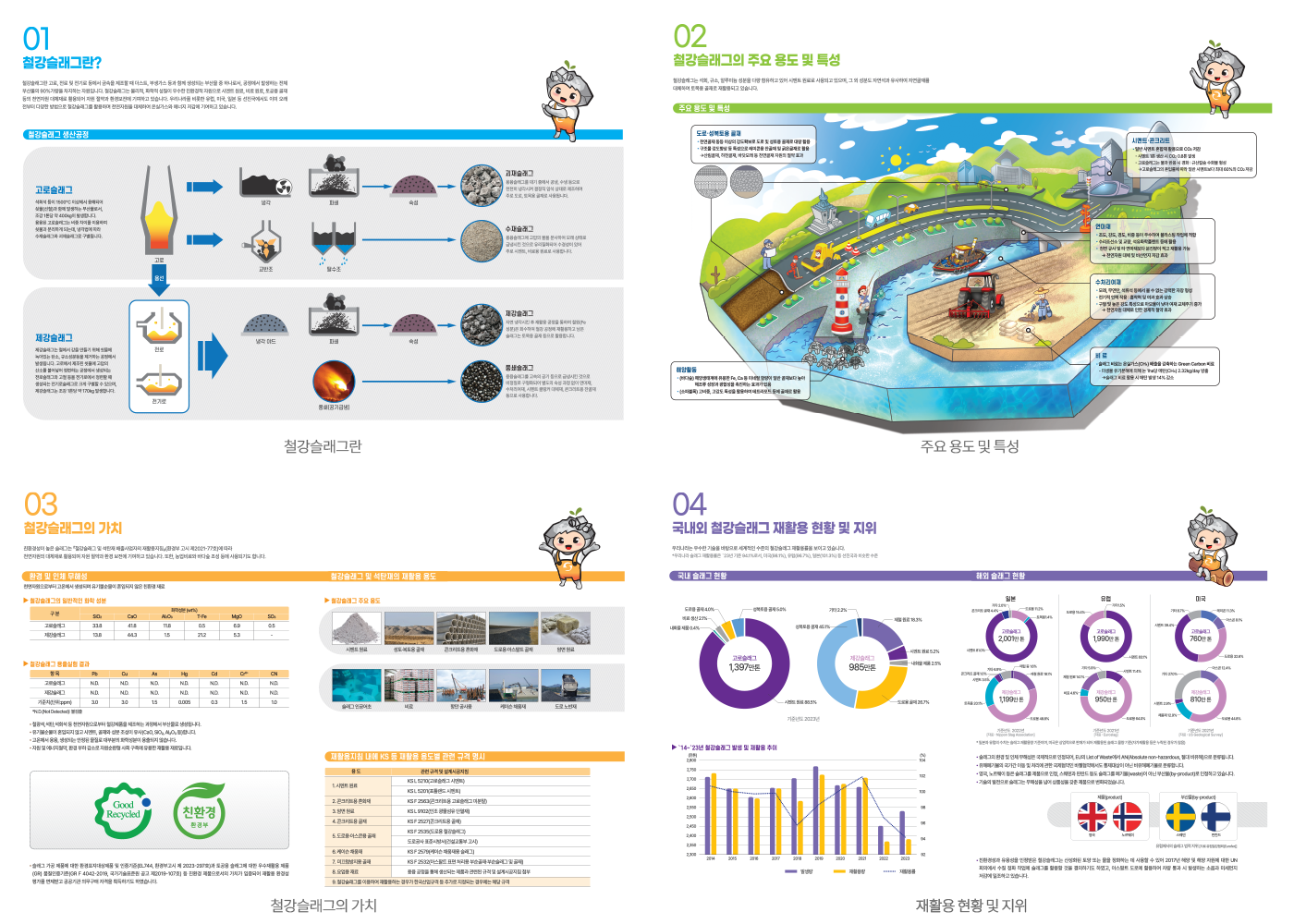

철강슬래그 브로슈어

철강슬래그 브로슈어

- ※ 출처 : 철강협회 철강슬래그위원회

- QR 코드

-